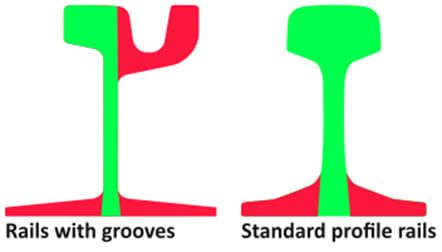

Das Ultraschall-Einschienen-Fehlerprüfgerät UDS2-77 SC ist ein per Hand zu bedienender Wagen, der für die autonome Prüfung einer einzelnen Straßenbahnlinie mit Rillen- und Standardprofilschienen konzipiert ist.

Bei einer Scangeschwindigkeit bis zu 5 km/h, was der durchschnittlichen Gehgeschwindigkeit eines Menschen entspricht, ist eine 100 % hochwertige Kontrolle der Schiene gewährleistet.

Das Einschienen-Fehlerprüfgerät nutzt ein einzigartiges Scanschema, das den gesamten Abschnitt der Schiene, mit Ausnahme des Schienenfußflansches und der Straßenbahnschienenrille, mithilfe von Impulsecho-, Schattenecho- und Bildechotechniken prüfen kann.

Die Konstruktion des Wagens

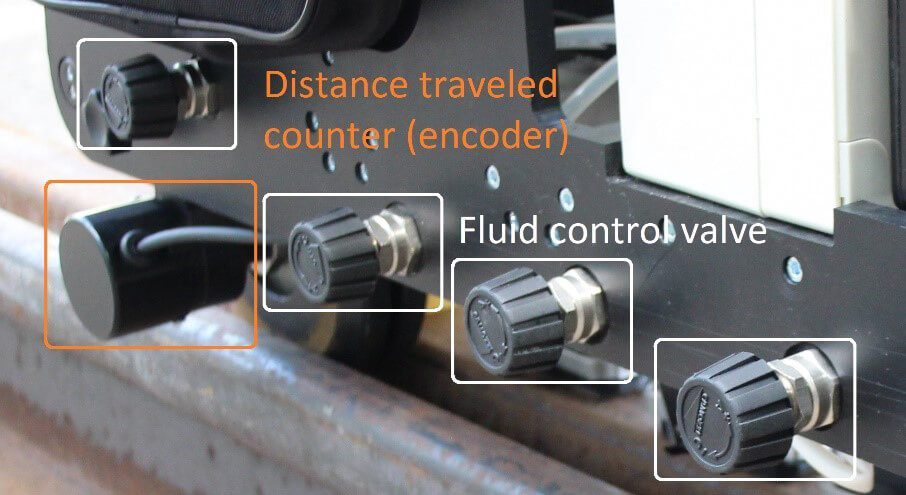

- Der modulare Aufbau des Wagens besteht aus einem Tragrahmen mit adaptiven Rollen; einer elektronischen Einheit zum Testen und Visualisieren; einem Mehrkanalblock; einem Akku; einem Tank für Flüssigkeiten (Wasser); mehrere Sensorblöcke; einem Aufhänge Mechanismus für Sonden, um diese in die Arbeits-/Transportposition zu bringen und einem Encoder.

- Die Position der elektronischen Wandlereinheit zur Prüfung und Visualisierung ist in drei Achsen verstellbar.

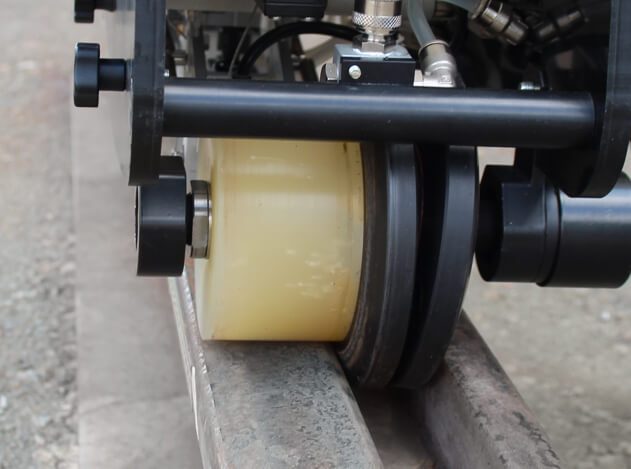

- Der Wandlerblock (Gleit- oder Rollenblock) wird mit einer speziellen Prüfvorrichtung quer zur Schiene positioniert.

- The probe unit (slide or roller) is positioned cross-wise to the rail with the aid of a dedicated control device

- Der Wandlerblock kann mithilfe adaptiver Rollen zentriert werden.

- Der verschiebbare Aufhänge Mechanismus des Wandlerblocks sorgt für eine stabile akustische Kopplung.

- Die elektronische Ausrüstung des Fehlerprüfgeräts ist beständig gegen Feuchtigkeit, Staub und Korrosion. Schutzklasse – nicht niedriger als IP54 gemäß der Norm EN 60529.

Der Wagen besteht aus leichten, aber steifen Verbundmaterialien, wodurch das Gesamtgewicht des Gerätes nicht mehr als 20,5kg beträgt (mit Wasser und GPS/Wi-Fi-Modul 26,5kg).

Die originelle technische Lösung im Design der Nivellier- und Justiersysteme UDS2-77 SC ermöglicht mit einem Fehlerprüfgerät die Prüfung einer Vielzahl von Schienen des gleichen Typs, die sich in Geometrie und Größe unterscheiden.

Stützrollen für Straßenbahnschienen und Straßenbahnschienen mit Standardprofil verfügen über dynamische adaptive Elemente in ihrer Konstruktion, die die Positionierung der Abtasteinheit bei der späteren Prüfung immer in der vom Bediener gewählten Ausgangseinstellung gewährleisten.

Die Position der Abtastblöcke auf der Oberfläche des Schienenkopfes ist seitlich verstellbar. Die Querverstellung ermöglicht die Anpassung der Scaneinheiten für eine erfolgreiche Ultraschallprüfung von Schienen jeder Größe und jedes Abnutzungsgrads (entsprechend der Standards).

Jede Wandlereinheit verfügt über ein eigenes (unabhängiges) Kopplungsflüssigkeitssystem mit einem Flüssigkeitsrückschlagventil. Für ein schnelles und einfaches Nachfüllen der Kupplungsflüssigkeit lässt sich der Tank dank des Schnellverschlussventils mit automatischer Verriegelung demontieren und erneut montieren, ohne dass Flüssigkeit verloren geht. Der durchschnittliche Flüssigkeitsverbrauch beträgt 1 Liter pro Testkilometer.

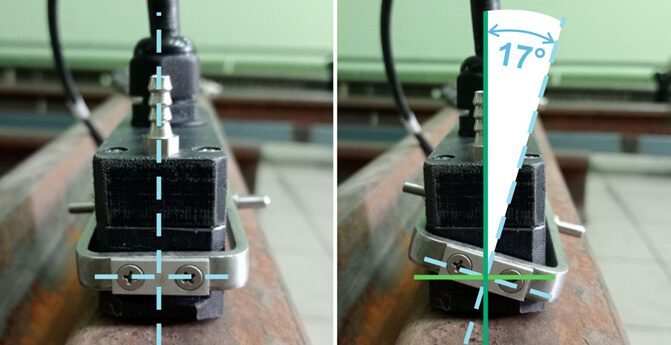

Jede Sensoreinheit verfügt über ein eigenes (unabhängiges) Aufhänge System und quer verlaufende Winkelfreiheitsgrade, die eine ständige akustische Kommunikation ermöglichen, wenn das Fehlerprüfgerät sowohl nach links als auch nach rechts innerhalb von 17 Grad von der Vertikalen abweicht.

Jeder Aufhänge Mechanismus des Wandlerblocks verfügt über eine separate Vorrichtung zum Bewegen des Wandlerblocks in die Transportposition. Mit diesen Geräten können Sie die Klemmkraft jedes Blocks verringern oder erhöhen. In der Transportstellung bzw. beim Überführen der Blöcke in die Transportstellung wird der Sondenblock 20 mm über den Schienenkopf angehoben.

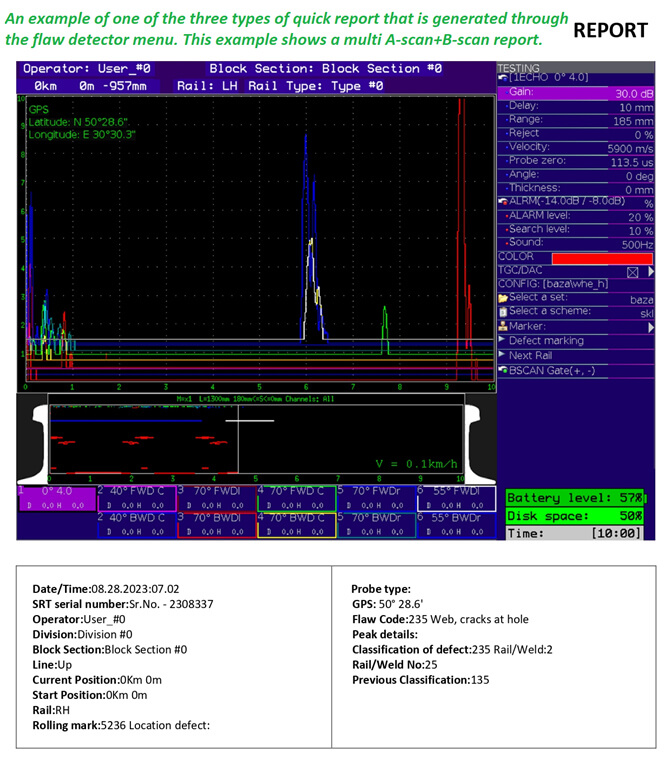

Darüber hinaus können Sie mit dem GPS/Wi-Fi-Modul neben den Gleiskoordinaten auch Geolokalisierungskoordinaten erfassen, was die Identifizierung eines defekten Streckenabschnitts erleichtert. Wenn der Bediener alle verfügbaren Arten von Berichten erstellt hat werden die Geolokalisierungskoordinaten automatisch in diese eingefügt. Insgesamt stehen 7 Arten von Berichten zur Verfügung: 3 Berichte während der Arbeit an der Erkennungsstelle mit dem Fehlerprüfgerät und 4 Arten von Berichten im Nachbearbeitungsmodus mit der speziellen vorinstallierten Software „RailInspector“.

Wichtigste Funktionen

- Scannen einer Schiene in einem Durchgang in eine Richtung.

- Erkennung künstlicher Reflektoren in Form von Flachbodenlöchern und zylindrischen Löchern gemäß EN 16729-1.

- Die Schienenteilung beträgt bei einer Prüfgeschwindigkeit bis 5 km/h nicht mehr als 2,5 mm.

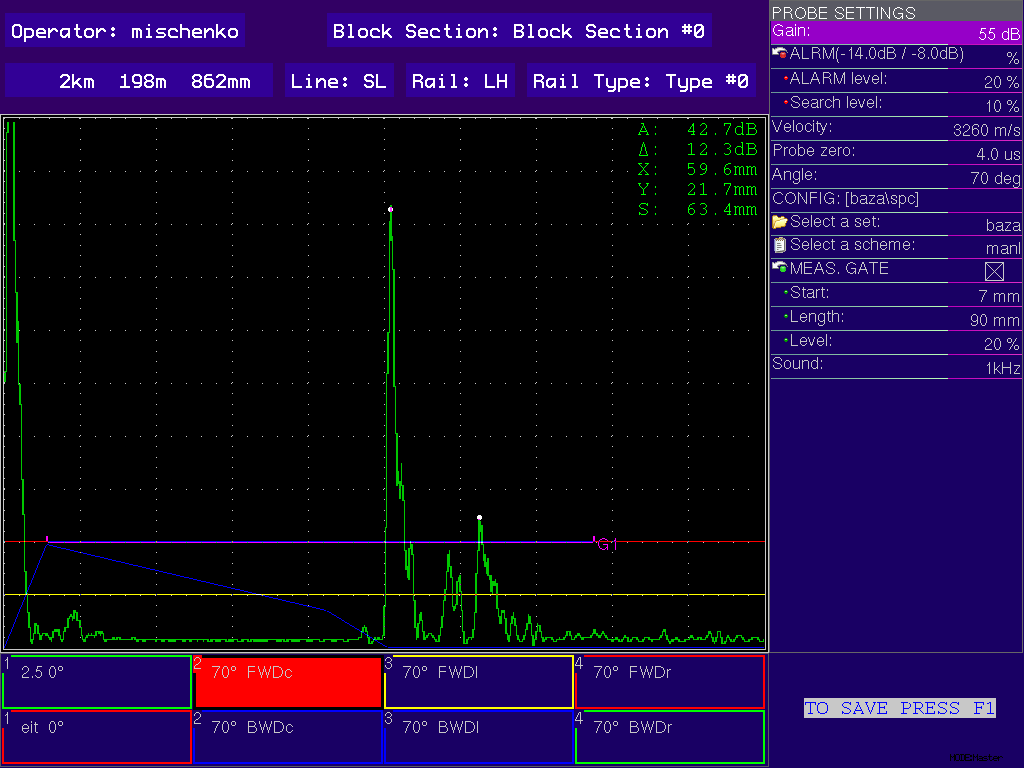

- Darstellung der Testergebnisse in Form von A-Scan, Multi-A-Scan, B-Scan für alle Kanäle.

- Anzeige von Testergebnissen in Form eines B-Scans in Echtzeit.

- Aufzeichnen und Speichern von Daten (Betreibername, Linie, Richtung, Gleisnummer, linke/rechte Position, Startkoordinate des Pfades, Datum, Uhrzeit, Endkoordinate des Pfades).

- Speichern der Testergebnisse als Datenfeld (B-Scan) im internen Speicher.

- Verwendung eines USB-Laufwerks zum Übertragen von Testergebnissen auf einen PC.

- Speichern von Pfadkoordinaten (Encoder) und globalen Koordinaten (GPS).

- Verfügbarkeit von Mess Toren im A- und B-Scanmodus.

- Nachbetrachtung der Testergebnisse auf einem Fehlerprüfgerät mit der Möglichkeit, die bedingten Fehlergrößen zu messen.

- Möglichkeit der Anbringung von Wegmarkierungen (z. B. „Brücke“, „Kreuzung“, „Bolzenloch“ usw.).

- Alarm über das Vorhandensein von Fehlern: Ton, Licht, visuell, Anzeige der eingestellten Werte der Prüfempfindlichkeit, Fehlerkoordinaten, aktuelle Pfadkoordinaten – in digitaler Form auf dem im Fehlerprüfgerät integrierten Bildschirm.

Mögliche Funktionen der elektronischen Ultraschallausrüstung des Einschienen-Fehlerprüfgerätes UDS2-77 SC

- ADC-Abtastfrequenz – mindestens 60 MHz.

Online-Registrierung der Kontrollergebnisse für mindestens 50 km zurückgelegte Strecke.

- Anzeige der Prüfergebnisse in Form von A-Bild und B-Bild in Echtzeit in den folgenden Modi:

- Gleichzeitige Anzeige der Testergebnisse in Form von A-Bild und B-Bild auf einem ausgewählten Kanal.

- Gleichzeitige Anzeige der Testergebnisse in Form eines B-Scans auf allen Kanälen.

- Anzeige der Testergebnisse in Form eines A-Bildes für den ausgewählten Kanal.

- Anzeige der Testergebnisse in Form eines Multi-A-Scans.

- Testregistrierungsmodus der das Ausfüllen der folgenden Felder umfasst:

- Datum und Uhrzeit des Tests (wird beim Initialisieren der Testergebnisse automatisch gespeichert).

- Zeilennummer (vom Bediener manuell eingegeben oder aus der Liste ausgewählt).

- Schiene (vom Bediener manuell ausgewählt).

- Nummer (Name) des Pfades (vom Bediener manuell eingegeben oder aus der Liste ausgewählt).

- Betreibernummer (Name) (vom Betreiber manuell eingegeben oder aus der Liste ausgewählt).

- Nummer des Fehlerprüfgerätes (wird automatisch gespeichert).

- Verstärkungskoeffizient jedes Ultraschallkanals (automatisch gespeichert).

- Steuerrichtung (vom Bediener manuell ausgewählt).

- Schiene: links/rechts.

- Grunddaten der Mängelbeschreibung: Zeilennummer, Gleisnummer, Gleis- (bzw. globale) Koordinaten des Mangels, Art des Mangels gemäß Katalog „UIC 712 R“.

- Die Dauerbetriebszeit des Fehlerprüfgerätes bei voll aufgeladenem Akku beträgt mindestens 12 Stunden.

- Das Vorhandensein von zwei Wegen den ADS-Betriebsmodus auszuwählen (für Echo-Methode oder Echo-Bild).

- Möglichkeit, den akustischen Alarm für jedes Tor separat zu deaktivieren/aktivieren.

- Verfügbarkeit von akustischen und visuellen Alarmen (LED und Segmentbildschirm), wenn der Schwellensignalpegel überschritten wird.

- Möglichkeit der Verstärkungseinstellung im Bereich von 0 bis 80 dB.

- Möglichkeit, die Verstärkung in Schritten von 0,5, 1, 10 dB anzupassen.

Zeichnen Sie die Abstandsamplitudenkurve für jeden Ultraschallkanal separat auf.

- Hochfrequenzdynamikbereich von mindestens 70 dB.

- Die Anzahl der TCG-Punkte beträgt mindestens 14.

- Verfügbarkeit eines 10'' hochauflösenden LCD-Bildschirms zur hochwertigen Anzeige der Testergebnisse in Form eines B-Scans mit Farbamplitudenabstufung.

- Das Vorhandensein von einem Monitor Sonnenschutz bei sonnigem Wetter.

- Während des Betriebs ist das Fehlerprüfgerät beständig gegen folgende klimatische Faktoren: Umgebungstemperatur – von minus 30 bis plus 55 °C und Luftfeuchtigkeit – 95 %.

Berichte

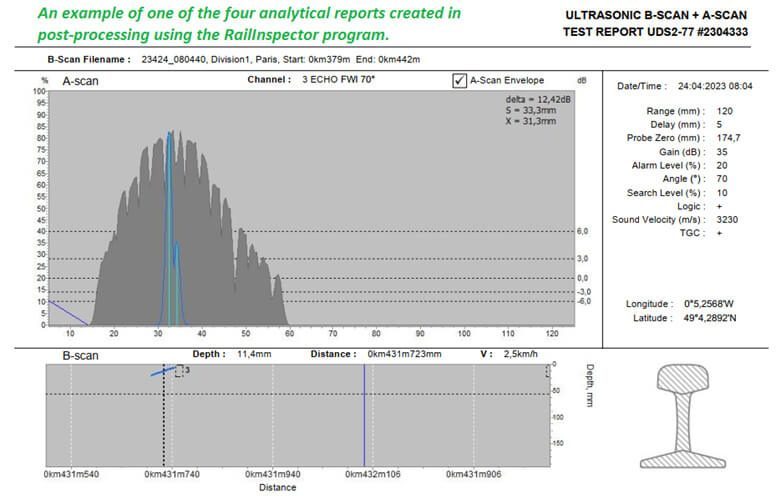

Der Benutzer hat Zugriff auf drei Arten von Schnellberichten, die über das Gerätemenü generiert werden, sowie auf vier Analyseberichte, die an einer Remote-Workstation auf einem Computer mithilfe der speziellen Software „RailInspector“ erstellt werden.

In jedem dieser Berichte enthält der beschreibende Teil der Parameter des gemeldeten Mangels die folgenden grundlegenden Informationen:

- Verfolgung und globale Koordinate des Defekts (automatisch gespeichert)

- Katalognummer des Mangels (vom Betreiber manuell eingegeben)

- Fehlerlänge (wird automatisch gespeichert, wenn sie per B-Scan gemessen wird, oder wird vom Bediener bei der Sichtprüfung manuell eingegeben)

- Schieneneigenschaften (vom Betreiber manuell ausgefüllt)

- Schienentyp gemäß Markierung (zum Beispiel: S60, S49 oder andere; manuell vom Betreiber eingegeben)

- Schienentyp entsprechend der Fertigungstechnologie (U – gehärtet; S – roh; C – kaltgezogen; vom Bediener manuell eingegeben oder aus der Liste ausgewählt)

- Kommentare (vom Betreiber manuell ausgefüllt)

Software zur Analyse und Auswertung von Ergebnissen

Die Rail Inspector-Software dient zur Anzeige, Analyse und Auswertung von Inspektionsergebnissen auf einem Computer. Die Software nutzt alle notwendigen Werkzeuge zur Datenverarbeitung.

Vorteile der Software:

- Bequemes Arbeiten mit der Datenbank des untersuchten Abschnitts (Stufe);

- Auswahl des Kanallayouts für die Inspektion, Schienen, Segment, Methode;

- Messung bedingter Defektgrößen im B-Scan-Modus;

- Anzeigen des A-Scans basierend auf den im B-Scan aufgezeichneten Daten;

- Anzeigen eines Defektogramms (B-Scan) im Scrollmodus oder im Schnellwechselmodus zu bestimmten Koordinaten;

- Pfadmarkierungsmodus zur Kennzeichnung verdächtiger Abschnitte oder Gleise bei gleichzeitiger Anzeige der Inspektionsergebnisse;

- Sortieren der Kontrollergebnisse nach Empfindlichkeitspegel von -6 bis +6 dB über oder unter dem gemessenen Strobe-Pegel;

- Modus zum Anzeigen und Erstellen von Berichten über den inspizierten Bereich;

- Modus zum Anzeigen von Berichten zur Bestätigungskontrolle.

A-scan

B-scan

Multi A-scan + B-scan

Abb. 6 — Modus der Testergebnisanzeige:

Modus der weiteren Testergebnisanzeige:

a) Allgemeine Menüansicht

b) Fehlermessung

c) Anzeigeansicht B-scan + A-scan

Abb. 7 — Modus der Ergebnisansicht

Typ Nr. 1 (Erweiterte Version)

Ermöglicht die Überprüfung der mittleren Zone und der nicht betriebenen Fläche des Schienenkopfes auf innere und oberflächliche Defekte (Risse im Schienenkopf, Schäden wie "Squat" - Schäden in Form von dunklen Flecken):

- SE 1 (Zentrallinie):

- 0°-4 MHz

- 70°-2.5

- 4x58°x34°-2.5 MHz

- SE 2 (Zentrallinie):

- 4x58°x34°-2.5 MHz

- 70°-2.5

- 2x45°-2.5 MHz

Typ Nr. 2 (Rollensuchgerät)

- SE 1:

- 0°, 2 oder 4 MHz

- 2x45° 2 MHz

- 6x70°, 2 MHz

- 2x55°, 2 MHz

Typ Nr. 3 (AREMA)

ermöglicht es, alle Defekte in der Schiene gemäß den Anforderungen von AREMA zu erkennen.

- SE 1 (Zentrallinie):

- 0°-4 MHz

- 70°-2 MHz (vorwärts, mittlerer Teil des Schienenkopfes)

- 70°-2 MHz (rückwärts, mittlerer Teil des Schienenkopfes)

- SE 2 :

- 2x45°- 2 MHz (vorwärts/rückwärts, mittlerer Teil des Schienenkopfes)

- 2x50°- 2 MHz

- SE 3 (Arbeitskante):

- 70°-2 MHz (vorwärts, Arbeitskante von der Schienenkopfseite

- 70°-2 MHz (rückwärts, Arbeitskante von der Schienenkopfseite)

- SE 4 (Nicht betriebene Kante):

- 70°-2 MHz (vorwärts, nicht betriebene Kante von der Schienenkopfseite)

- 70°-2 MHz (rückwärts, nicht betriebene Kante von der Schienenkopfseite)

Typ Nr. 4 (Indische Version)

Ermöglicht die Inspektion des Schienenkopfes durch die Sensoreneinheiten mit 70-Grad-Winckel ausschließlich zur Erkennung von horizontalen Rissen.

- SE 1 (Zentrallinie):

- 0°-4 MHz

- 70°-2 MHz (vorwärts, mittlerer Teil des Schienenkopfes)

- 70°-2 MHz (rückwärts, mittlerer Teil des Schienenkopfes)

- SE 2 (Arbeitskante):

- 70°-2 MHz (vorwärts, Arbeitskante von der Schienenkopfseite)

- 70°-2 MHz (rückwärts, Arbeitskante von der Schienenkopfseite)

- SE 3 (Nicht betriebenee Kante):

- 70°-2 MHz (vorwärts, Arbeitskante von der Schienenkopfseite)

- 70°-2 MHz (rückwärts, nicht betriebenekante von der Schienenkopfseite)

Typ Nr.5 (BASIC)

Schieneninspektion in der Stegprojektion

- SE 1 (Zentrallinie):

- 0°-4 MHz

- 70°- 2 MHz

- SE 2 (Zentrallinie):

- 70°- 2 MHz

- 2x45°- 2 MHz

Typ Nr. 4 (Europäische Version)

Inspektion von Schienen in der Stegprojektion, ausgenommen Bolzenlöcher, zur Erkennung von Fehlern des "Star“-Typs)

- SE:

- 0°-4 MHz

- 70°-2 MHz

- 70°-2 MHz

Typ Nr. 7 (Kranversion)

Kranschienenprüfung

- SE 1 (Zentrallinie):

- 0°-4 MHz

- 70°-2 MHz (vorwärts, mittlerer Teil des Schienenkopfes)

- 70°-2 MHz (rückwärts, mittlerer Teil des Schienenkopfes)

- SE 2 (Arbeitskante):

- 70°-2 MHz (vorwärts, Arbeitskante von der Schienenkopfseite

- 70°-2 MHz (rückwärts, Arbeitskante von der Schienenkopfseite)

- SE 3 (Nicht betriebene Kante):

- 70°-2 MHz (vorwärts, nicht betriebene Kante von der Schienenkopfseite)

- 70°-2 MHz (rückwärts, nicht betriebene Kante von der Schienenkopfseite)

Ultraschalltechniken: Echo-Impuls, (Echo-Spiegel) und Spiegel-Schatten.

Anzahl der Ultraschallkanäle für 100%iges Scannen: 13.

Nenn-Testfrequenz: 1 ca. 6 MHz.

Abstand zwischen den Impulsen von Sensor: 1 mm bei Geschwindigkeiten bis zu 5 km/h.

Variationsbereich der Empfangswegverstärkung: 0 bis 100 dB, in 1-dB-Schritten.

Datenspeicherkapazität: nicht weniger als 8 GB.

Masse des Fehlerdetektors ohne Batterie und Kontaktflüssigkeit: bis zu 16 kg.

Der Fehlerdetektor wird von einer unabhängigen Quelle (Batterie) mit einer Nennspannung von 10,8 bis 14,6 V und einer Nennkapazität von nicht weniger als 18 A*Stunde versorgt.

Zeitbedarf für die Einstellung des Arbeitsmodus: bis zu 15 Sekunden.

Arbeitsdauer des Fehlerdetektors ab voller Akkuladung: nicht weniger als 8 Stunden.

Schutzart des Fehlerdetektors: IP 64.

Bei der Fehlererkennung gibt es folgende Arten der Fehlersignalisierung: Licht - getrennt für jede Schiene und gemeinsam für alle (für alle Steuerkanäle); Ton - getrennt für jede Schiene und gemeinsam für alle (für Kanalgruppe); visuell, auf dem Bildschirm - getrennt für jede Schiene und jeden Kanal.

Das GPS-System wird verwendet, um die Koordinaten der Fehlerstelle auf der Strecke zu bestimmen.

| № | Beschreibung | Anzahl, St. | Bemerkungen |

|---|---|---|---|

1 | Wagen | 1 St. | Ausstattung nach Spezifikation |

2 | Kontaktflüssigkeitsversorgungssystem für die SE | 1 Satz | Im Lieferumfang des Wagens enthalten. |

2.1 | - Behälter | 1 St. |

|

2.2 | - Röhre | 1 Set |

|

2.3 | - Verteiler | 1 Saty |

|

3 | Elektroblock | 1 St. | Im Lieferumfang des Wagens enthalten. |

4 | Mehrkanalgerät (MUX) | 1 St. | Im Lieferumfang des Wagens enthalten. |

5 | Leistungsschaltblock | 1 St. | Im Lieferumfang des Wagens enthalten. |

6 | SE | 2 St. | Im Lieferumfang des Wagens enthalten. |

7 | Akku-Pack | 2 St. | 1 St. Im Lieferumfang des Wagens enthalten. |

8 | Ladegerät | 1 St. |

|

9 | Manueller Wandler TSD4-20 | 1 St. | Manuelle Überwachung |

10 | Manueller Wandler TAB2-45-14x14 | 1 St. | Manuelle Überwachung |

11 | Manueller Wandler TAB2-470-14x14 | 1 St. | Manuelle Überwachung |

12 | Anschlusskabel vom Mehrkanalgerät (MUX) zum Wandler | 1 St. |

|

13 | Anschlusskabel vom Mehrkanalgerät (MUX) zum Wandler | 1 St. |

|

14 | Kalibrierblock | 1 St. | Typ der Kalibrierblöcke gemäß aktuellen regulatorischen Dokumenten oder nach Kundenwunsch |

15 | Werkzeuge und Ersatzteile | 1 set |

|

16 | Ersatzteile | 1 set |

|

17 | USB Stick | 1 St. |

|

18 | Spezielle Software | 1 set |

|

19 | Koffer für Transport und Lagerung | 1 St. |

|

20 | Betriebsunerlagen | 1 set |

|

21 | Beutel | 1 pc. |

|